Есть несколько электрических инструментов, которые постоянно нужны в доме. Одним из таких можно назвать заточной станок или наждак. Агрегат пригодится не только для чисто мужских потребностей, как-то: заточить сверло, удалить заусенцы или снять фаску, но во многом выполняет повседневные задачи. Здесь и заточка ножей, и приведение в порядок садового инструмента. Самое простое, но не самое дешевое – купить готовый станок. Есть и другой вариант – это изготовить наждак своими руками. Для этого совсем не нужно покупать дорогие детали или обладать инженерными навыками.

Преимущества того, чтобы соорудить самодельный наждак своими руками, очевидны: конструкция будет разработана под себя, материалами здесь могут служить стальные обрезки, которые вечно мешаются под ногами, двигатель можно взять от старой стиралки – в общем, при минимальных финансовых и физических затратах реально получить отличную вещь.

Наждак из двигателя от стиральной машины

Чем хороши советские стиральные машины – они были оборудованы надежными электрическими двигателями. Еще один плюс применения таких моторов для точила заключается в небольших мощности и оборотах вала, а это важно для точильного круга наждака, который на больших оборотах может просто расколоться при контакте с обрабатываемым инструментом. Хороший вес и питание от сети 220 В тоже удобны: в первом случае наждак будет устойчив без применения дополнительных обвесов, второй показатель избавляет мастера от необходимости собирать пусковой узел для наждака: его попросту можно взять от стиралки.

Наждаки из двигателя от стиральной машины ничем не уступают заводским моделям. И если в случае с китайской техникой можно еще сомневаться в длительности службы изделия, то самодельная конструкция, где каждая деталь прошла через свои руки, действительно будет незаменимым помощником долгие годы.

Что потребуется

Для изготовления наждака своими руками потребуется определенный инструментарий и материалы. Самая простая конструкция исключает необходимость применения сварочных и токарных работ, что позволяет изготовить ее практически любому человеку. Набор необходимого инструмента:

- электролобзик или обычная ножовка по дереву (лучше, если ножовка фасовочная);

- электрическая дрель с набором сверл;

- шуруповерт или фигурная отвертка;

- угловая шлифмашина;

- паяльник на 100 Вт;

- маленькая стамеска;

- угольник с одним из углов на 90 градусов;

- штангенциркуль;

- чертежный циркуль;

- чертежный карандаш и рулетка;

- ножницы по металлу;

- настольные тиски;

- отрезок наждачной бумаги зернистостью 150.

Набор необходимого материала и оборудования:

- модель советского электродвигателя от стиральной машины с конденсаторами;

- тумблер на нагрузку до 1.0 кВт;

- шнур с розеткой длиной 2 метра;

- маленький точильный камень с диаметром посадочного отверстия 32 мм;

- плита ДСП размером 0.5х0.5 метра и толщиной 0.02 метра;

- фанера многослойная размером 0.15х0.15 метра и толщиной 0.01 метра;

- брус размером 60х60 мм и высотой 0.2 метра;

- саморезы по дереву на 50 и 20 мм с прессшайбой;

- оцинкованная жесть размером 0.5х0.5 метра и толщиной 1 мм;

- резиновые пробки от антибиотиков в количестве 4 шт.

Не стоит брать электродвигатель от стиральной машины-автомата, если он высокооборотистый. Обороты наждака не должны превышать 1500 в минуту, иначе работать на таком станке будет опасно.

Какой двигатель выбрать

Как упоминалось выше, параметры мотора стиральной машины должны соответствовать определенным критериям. Брать первый попавшийся двигатель и выстраивать под него конструкцию наждака не очень практично, если в итоге окажется, что на таком станке невозможно будет работать. Поэтому умельцы, имеющие практический опыт, рекомендуют исходить из следующих моментов при выборе двигателя для изготовления наждака своими руками:

- самые распространенные модели среди советских двигателей, которые используют для изготовления наждака, – это моторы таких стиралок, как «Малютка», «Сибирь», «Волга» или «Вятка»;

- рекомендуемый предел вращения вала двигателя – 1500 оборотов в минуту;

- мощность желательно брать не ниже 100 Ватт и не выше 1000 Вт, наиболее известные моторы имеют мощность в пределах 400 Ватт;

- если на двигателе имеются опорные лапы с отверстиями для крепежа, это только приветствуется;

- двигатель будущего наждака должен быть рассчитан на напряжение 220 Вольт.

Во время демонтажа двигателя со стиральной машины важно снять вместе с ним всю пусковую схему, чтобы отдельно не подбирать и не покупать конденсаторы для наждака. Если двигатель не имеет опорных лап, это не помешает установить его в конструкцию. Здесь важно, чтобы у него были шпильки, посредством которых стягивается корпус агрегата: при помощи крепления его за эти шпильки мотор и будет установлен на наждак.

Как и из чего сделать элементы защиты

Защитный кожух в наждаке – предельно важный элемент конструкции. Он служит предохранителем от возможных травм при разрушении точильного камня, а также предотвращает попадание искр в глаза и на близлежащие предметы. Также, если брать двигатели от стиральных машин, то в некоторых из них обмотка статора может быть открытой и ее нужно защищать от попадания абразива и других посторонних частиц. Герметизировать корпус двигателя нельзя, так как это нарушает режим охлаждения агрегата и он может выйти из строя. В таком случае защитный кожух тоже играет немаловажную роль, одновременно защищая двигатель наждака.

Самый удобный способ сделать защитный кожух своими руками – изготовить его из оцинкованной стали. Не обязательно делать его круглым, повторяя контуры рабочего заточного круга, проще сделать его в виде усеченного конуса, где верхняя часть по размерам слегка превышает диаметр камня. Прикрепить такой кожух проще всего не к двигателю, а непосредственно к опоре наждака, на которой установлен мотор.

Кожух по правилам должен закрывать рабочий инструмент со всех сторон, оставляя открытым лишь небольшое окно в рабочей зоне, а именно часть торца и боковых плоскостей круга наждака.

Этапы создания наждака из двигателя стиральной машины своими руками

Для самодельного приспособления пригодится двигатель с ременным приводом.

Осталось правильно собрать устройство. После установки фланца наденьте на вал гайку с шайбой, затем большой наждачный круг и снова гайку с шайбой.

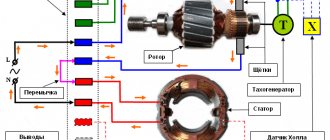

Подключение мотора

Как подключить двигатель от стиральной машины-автомат:

- Применяя тестер-мультиметр, отыщите провода тахогенератора, которые показывают сопротивление 70 Ом (обычно они белого цвета). Их мы использовать не будем.

- Осталось четыре провода. Используя мультиметр, нужно определить парные провода.

- Соедините провода, ведущие к статору и к электрощеткам. Оставшиеся провода нужно соединить с проводом и вилкой на конце, после чего подключить к сети.

- Места соединений нужно изолировать.

Сразу после подключения мотор для домашнего наждака начнет работать, и вы сможете оценить функциональность прибора.

Подключение электродвигателя стиралок советского производства отличается от предыдущего варианта.

- Здесь вы найдете только 4 провода. Нужно отыскать парные.

- Возьмите мультиметр, измеряйте показания каждого из проводов. Вам нужны парные провода с меньшим сопротивлением, которые идут на рабочую обмотку.

- Эти провода соедините с вилкой и подключите к сети.

- Теперь нужно сделать пусковой элемент. Можно использовать любую кнопку, например, от дверного замка. Один провод, идущий от кнопки, соедините с пусковым проводом (ПО), а другой – с рабочим (ОВ).

Теперь двигатель подключен. Но прежде чем начинать работу, нужно основательно закрепить станок, чтобы избежать аварийной ситуации.

Этапы сборки наждака своими руками

Пошаговая сборка электрического наждака своими руками. Крепление двигателя к основанию станка:

- Основание станка – это плита ДСП 50х50 см. В ее среднюю часть укладывают двигатель и габариты двигателя очерчивают карандашом, чтобы примерно знать, где он будет установлен.

- У двигателя, как правило, имеется четыре шпильки или длинных винта, которыми стянут его корпус. Две соседние шпильки и будут теми точками, куда будут прикручены опорные скобы.

- Опорные скобы наждака в виде буквы «П» изготавливают из двух отрезков оцинкованной стали шириной 5 см и длиной такой, чтобы расстояние между ножками было равно расстоянию между шляпкой и гайкой винта, а высота ножек примерно равна 6 см. В ножках каждой скобы сверлят отверстия под винт, в длинной части скобы – два отверстия под саморезы.

- Раскручивают два соседних винта, надевают на лепестки крышек корпуса скобы и вновь ставят винты на место.

- Скобы поворачивают так, чтобы их длинные стороны лежали друг с другом в одной плоскости, и затягивают винты.

- Двигатель устанавливают в ранее очерченное место на скобы и прикручивают их саморезами к плите наждака.

Крепление пусковой схемы и тумблера к основанию:

- Берут литровую пластиковую емкость с крышкой из-под акриловой краски (или подобную) и крышку прикручивают рядом с двигателем так, чтобы в нее можно было вставить емкость, перевернув последнюю вверх дном.

- На бортике ведра делают пропил под провода, а на дне ведра устанавливают тумблер рычагом переключателя наружу.

- На крышку термоклеем приклеивают все конденсаторы, соединяют их пайкой с тумблером и шнуром питания.

- Ведро надевают и защелкивают на крышке, предварительно вставляя провода в заранее сделанную прорезь.

Изготовление фланца для крепления заточного камня:

- Из фанеры электролобзиком выпиливают два кружка диаметром 60 мм и один кружок диаметром 32 мм.

- В середине каждого круга сверлят отверстие диаметром, равным диаметру рабочего вала двигателя.

- Два кружка разного диаметра совмещают отверстиями и соединяют между собой при помощи клея и двух саморезов.

- В полученной детали, в торце более крупного кружка, сверлят сквозное отверстие диаметром 3 мм к центру и в это отверстие вкручивают саморез (стопорный) так, чтобы он был виден в центральном отверстии.

- Вдоль вала двигателя с одной стороны снимают 2 мм стали для того, чтобы упершийся в это место стопорный саморез не давал прокручиваться фланцу.

- Фланец надевают на вал двигателя и фиксируют саморезом.

- На фланец надевают камень и стягивают его саморезами через деревянный кружок.

Изготовление защитного кожуха:

- Защитный кожух состоит из двух частей, обе из которых представляют усеченные конусы. Расстояние между ними должно быть на 2.5 см шире, чем толщина заточного круга.

- Боковые части и торец кожуха изготавливают из оцинкованной стали и соединяют между собой при помощи пайки мощным паяльником.

- В одном месте торца болгаркой вырезают окошко под рабочую зону, на боковой стороне делают вертикальную прорезь шириной, равной диаметру вала двигателя, чтобы кожух можно было надеть сверху.

- Кожух крепят к ДСП наждака при помощи саморезов.

Заточной станок с двигателем от стиральной машинки своими руками

Привет всем любителям самоделок. Ни для кого не секрет, что весь режущий инструмент рано или поздно затупливается и его приходиться затачивать, именно для этих целей отлично подходит заточной станок. Покупать готовый вариант это слишком просто, а также дороговато, поэтому в данной статье я расскажу, как сэкономить свои средства и сделать заточной станок своими руками. Данный станок позволит затачивать оснастку для токарного станка, сверла, метчики и другие режущие инструменты, а также ровнять и шлифовать металлические заготовки.

Детали для сборки данной самоделки можно приобрести на барахолке за копейки, это позволит вам сэкономить на покупке готового варианта, а также набраться опыта в сборке самодельного станка.

Перед тем, как прочитать статью, предлагаю посмотреть видеоролик, где подробно показан весь процесс сборки заточного станка.

Для того, чтобы сделать заточной станок с двигателем от стиральной машинки своими руками, понадобится:

* Двигатель от стиральной машинки * Электродрель, сверло по металлу диаметром 7 мм * Углошлифовальная машинка * Полуавтоматический керн * Металлический лист * Швеллер шириной 270 мм * Металлический уголок с шириной полкой 63 мм * Штампованный диск от ВАЗа * Сварочный аппарат, электроды * Сварочная маска, краги, защитные очки, перчатки * Металлическая щетка * Бокорезы * Пара болтов М12 и четыре болта М6 * Напильник * Баллончик синей краски * Шпилька М16 * Листогибочный станок * Труба металлическая диаметром 89 мм * Шток амортизатора * Паяльник * Алмазная чашка * Штангенциркуль

Шаг первый.

Первым делом необходимо разобраться с подключением питания к двигателю от стиральной машинки.

В таких двигателях имеется две обмотки, одна пусковая, другая — рабочая. При помощью мультиметра проверяем сопротивление на выводах двигателя, сопротивление рабочей обмотки должно быть около 10 Ом.

Пусковая обмотка на этом двигателе к сожалению не прозванивается, а значит имеет место обрыв, но без нее двигатель можно запускать, но только с «толкача», помогая в начале пуска двигателя рукой. Так как двигатель от стиральной машинки находился долгое время под дождем, то его внутренности необходимо проверить, а также посмотреть состояние подшипников. Разбираем корпус двигателя, открутив четыре гайки со шпилек, снимаем одну из крышек.

Подшипники имеют следы ржавчины, что не удивительно.

Данный тип подшипников достаточно распространен, поэтому покупаем пару таких в магазине и устанавливаем на свои места. Сами крышки при этом слегка зачищаем металлической щеткой, чтобы двигатель выглядел как можно красивее.

Выводы от пусковой обмотки откусываем бокорезами и изолируем, так как они не пригодятся.

Устанавливаем крышку на свое место и закручиваем шпильки обратно.

Шаг второй.

Теперь нужно сделать основание для установки на нее двигателя. От швеллера шириной 270 мм отмеряем длину 200 мм с помощью рулетки и проводим прямую линию.

Далее отпиливаем швеллер по разметке углошлифовальной машинкой с установленным в нее отрезным диском.

При работе с углошлифовальной машинкой будьте аккуратны, а также используйте защитные очки и перчатки.

Так двигатель будет располагаться на швеллере.

Для крепления нужно сделать два небольших отрезка по 130 мм из металлического уголка с шириной полок в 63 мм. Отпиливаем их также с помощью УШМ.

Измерив расстояние между шпильками на двигателе с помощью штангенциркуля переносим их на отрезки из металлического уголка. В месте меток делаем кернение полуавтоматическим керном.

Далее сверлим отверстия сверлом на 7 мм, установленным в патрон электродрели.

В процессе сверления добавляем немного технического масла на режущую кромку, так инструмент прослужит дольше.

В итоге получается две таких заготовки с отверстиями диаметром 7 мм под крепежные шпильки.

Шаг третий.

Примеряем двигатель на уголках, накручиваем гайки и устанавливаем на основание.

Делаем несколько прихваток на уголках сварочным аппаратом, после чего полноценно провариваем крепления, сняв двигатель.

При работе со сварочным аппаратом будьте аккуратны, надевайте сварочную маску и краги.

Шлак после сварки удаляем легкими постукиваниями молотка.

Устанавливаем двигатель на крепление, а затем алмазную чашку на его вал для примерки.

Из того же уголка, из которого делали крепление, изготавливаем опору для столика, к нему привариваем отрезок штока амортизатора, отпиленный по ширине уголка.

Сам столик делаем из оставшейся части швеллера, в нем проделываем пропилы под алмазную чашку с помощью углошлифовальной машинки.

Далее отпиливаем еще пару отрезков из штока амортизатора и привариваем их к столику в нижней части по центру. Шпилька М16 будет служить зажимом столика в необходимом положении, так как иногда приходиться затачивать или шлифовать под некоторым углом.

Столик к основанию будет крепиться двумя болтами, ширина стола 200 мм, а длина 140.

Для перемещения стола в основании делаем два отверстия и растачиваем их напильником. В уголке делаем ответные отверстия того же диаметра под болты М12.

Шаг четвертый.

Красим все составные детали в синий цвет с помощью баллончика.

После чего собираем конструкцию в единое целом и проверяем в работе.

Запуск двигателя производим легким вращение диска рукой, после чего он начинает вращаться, таким станком можно затачивать практически любой режущий инструмент, но мощности для больших деталей здесь не достаточно.

По этой причине было принято решение сделать небольшую доработку станка.

Предлагаю посмотреть видео про доработку по данному станку.

Шаг пятый.

Доработку станка было принято начать с замены двигателя на более мощный, снят он был с центрифуги, к тому же обе обмотки двигателя оказались рабочими. И первым что пришлось изменить, это расстояние между отверстиями в креплении на станине.

Разбираем весь станок на составные части.

Также замеряем расстояние между шпилек на двигателе и переносим их на крепление, после чего делаем кернение и сверлим отверстия диаметром 7 мм.

От металлической трубы диаметром 89 мм отмеряем 800 мм.

По метке прикладываем лист бумаги и оборачиваем трубу, ориентируясь по листу, отпиливаем заготовку с помощью углошлифовальной машинки.

Для того, чтобы станок находился на удобном для работы уровне изготовим основание стойки. Металлической щеткой удаляем следы ржавчины с штампованного диска ВАЗа.

Далее устанавливаем трубу строго по середине диска и привариваем их друг к другу сварочным аппаратом по кругу.

Примеряем как лучше всего основание станка будет стоять на трубе, учитывая центр тяжести, после чего свариваем детали вместе.

Шаг седьмой.

Хоть и двигатель имеет закрытый корпус, но с некоторыми отверстиями, делаем для него защитный кожух, в большей степени он будет декоративным. Из металлического корпуса стиральной машинки вырезаем лист прямоугольной формы размерами 500*130 мм с помощью УШМ.

С краев листа делаем два отверстия под болты М6 для закрепления на основании. На листогибочном станке делаем края под 90 градусов.

В основании станка делаем отверстия под крепление кожуха диаметром 7 мм.

Шаг восьмой.

Красим основание и стойку той же синей краской с баллончика.

Для удобства к трубе были приварены две ручки, если необходимо будет перенести станок в другое место.

После того, как краска высохла, устанавливаем двигатель и припаиваем к нему провода питания. В данном варианте двигатель будет работать с реверсом.

В завершении крепим защитный кожух на основании с помощью четырех болтов М6 и устанавливаем столик.

На этом этапе заточной станок полностью готов, мощность двигателя теперь позволяет обрабатывать большие детали, а также затачивать любую оснастку для токарного станка, сверла, метчики и другие режущие инструменты также под силу самодельному станку.

Всем спасибо за внимание и творческих успехов.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Электронаждак из УШМ

Угловая шлифовальная машинка не очень подходит на роль базового двигателя для создания наждака своими руками. Это обусловлено высокими оборотами ее рабочего вала. Такой инструмент будет опасным в эксплуатации и подойдет в основном для несложных операций заточки, например, чтобы заточить лезвие кухонного ножа.

В качестве рабочих камней для этих целей желательно использовать легкие камни с небольшим диаметром. Фланец для крепления такого камня к болгарке лучше заказать у токаря: здесь очень важно, чтобы он был идеально сбалансирован на вале двигателя.

Перед тем как работать на таком станке, его следует хорошо закрепить хомутами к рабочему столу. Во время операции заточки важно использовать плотную одежду, которая надежно будет закрывать все части тела от возможных травм.

Самодельный наждак из дрели

Из обычной электрической дрели тоже можно сделать заточной станок. В этом случае лучше использовать дрель, где есть регулятор оборотов вала двигателя, тогда можно выставить вращение на безопасную скорость. Фланец для крепления камня желательно заказать у токаря и сделать его с хвостовиком, чтобы можно было крепить фланец непосредственно в патрон электрической дрели.

Удобно использовать такой станок, если в наличии имеются тиски – нужно просто аккуратно зажать в них дрель. Другой вариант – закрепить дрель на верстаке, чтобы патрон выглядывал за край стола. Такой самодельный наждак гораздо безопаснее, чем наждак из УШМ, и его очень просто изготовить своими руками.

Уважаемые посетители сайта, поделитесь в комментариях, что вы думаете о создании наждака своими руками и какие есть хорошие конструкции такого самодельного станка.