Холодильные устройства отличаются от другой крупной бытовой техники долговечностью, при этом функционируя ежедневно. Однако и они подвержены поломкам.

При частых перепадах напряжения электросети первым выходит из строя компрессор для холодильника. Именно этот механизм считается самым важным элементом системы, прогоняющим фреон по трубам, за счет чего и обеспечивается охлаждение.

В этой статье рассмотрим существующие разновидности компрессора и разберем причины типичных поломок. Также приведем подробный инструктаж по его замене своими руками.

Существующие разновидности компрессоров

Поломка самого важного элемента холодильника чаще всего происходит в результате перепадов напряжения. Если у вас регулярно наблюдаются проблемы с электроснабжением, рекомендуем присмотреться к стабилизаторам напряжения.

Сломанный компрессор сулит существенные траты не только на приобретение нового прибора, но и на работу мастера.

Однако можно пойти другим путем и самостоятельно произвести замену. Какой бы вариант ни был выбран, в первую очередь потребуется подобрать нужный тип компрессора.

Коллекторный нагнетатель воздуха

Получая из источников информацию об инновационных моделях холодильников можно встретить такое понятие, как «обычный» компрессор. Однако, смысл его знает не каждый.

Под этим термином имеется в виду коллекторный механизм, с вертикально установленным валом электромотора. Он монтируется на пружинном механизме и закрыт герметичным коробом, тем самым обеспечивая высокую степень звукоизоляции системы.

В старых моделях использовалась горизонтальная компоновка, что и делало агрегат более шумным — вибрирование отражалось на всем корпусе.

Здесь используется стандартный принцип функционирования и технология, разработанная еще много десятков лет назад – нагнетатель работает до тех пор, пока в холодильном блоке не достигается заданный температурный режим, а потом выключается.

Холодильные агрегаты могут быть укомплектованы одним или двумя коллекторными нагнетателями. Если их два, тогда один поддерживает температуру в морозильном отсеке, а другой – в блоке охлаждения. Сейчас все реже можно встретить двухкомпрессорное оснащение

Обзорными моделями оснащают в основном бюджетные варианты холодильников и в этом их единственное преимущество перед другими представителями вида.

Инверторный тип компрессора

Модернизированные агрегаты комплектуются инверторным типом нагнетателя. Обычный компрессор выходит на пик своих возможностей при отключении, при этом в день таких повторений очень много, а соответственно, он подвержен быстрому износу и сокращению эксплуатационного срока.

Тогда как инверторные устройства работают даже при достаточном нагнетании воздуха в камерах, периодически снижая количество оборотов. Износостойкость комплектующих элементов при этом значительно ниже, а соответственно, срок бесперебойного использования – выше.

Основная особенность современных инверторных нагнетателей воздуха для холодильных устройств – непрекращающийся режим работы, а просто циклическое снижение оборотов

Лидирующие позиции в разработках инверторных устройств занимает компания Samsung, которая стала первой массово комплектовать не выключающимися механизмами холодильники. Производители дают десятилетнюю гарантию на их работу.

Чтобы узнать больше об особенностях холодильников с инверторным компрессором, их преимуществах и недостатках, переходите, пожалуйста, по этой ссылке.

Линейный вид устройства

Инновационные разработки в импортной технике задействовали новый вид нагнетателей – линейные. Принцип работы похож на предыдущие варианты приборов, однако такой тип функционирует намного тише и экономичнее.

В отличие от обычных механизмов в них отсутствует коленчатый вал. Посредством действия электромагнитных сил обеспечиваются возвратно-поступательные движения ротора.

Новые современные модели охладительных устройств представлены в компоновке с компрессорами инверторного типа. Они работают размеренно и плавно, без амплитудных перепадов, которые и являются основными причинами износа механизма

Линейные нагнетатели технически схожи с двумя предыдущими аналогами, однако имеют ряд существенных преимуществ:

- меньший вес;

- большая степень надежности при работе;

- отсутствие трения в плоскости сжатия;

- применение при низком температурном режиме.

Основным идеологом, который занялся активным внедрением нагнетателей линейного типа считается компания LG. Чаще всего их применяют в холодильниках с системой No Frost, имеющих индивидуальные регуляторы температуры в различных блоках.

Ротационный нагнетатель с пластинами

Ротационные (роторные) горизонтально или вертикально позиционированные нагнетатели оснащены одним или двумя роторами и являются аналогами двухшнековой соковыжималки, однако спирали винтового типа неравнозначные.

В зависимости от принципа работы их разделяют на два основных класса: с катящимся и вращающимся валом.

Между поршнем и корпусом компрессора с подвижными пластинами образуется зазор. За счет эксцентричности ротора его величина при воспроизведении вращений меняется, тем самым преграждая переход хладагента из одной зоны в другую

В первом случае агрегат представлен валом двигателя с насаженным цилиндрическим поршнем, находящийся эксцентрично относительно центра, то есть смещен.

Циклы вращения производятся внутри корпуса цилиндра. Зазор, имеющийся между корпусом и ротором, при вращениях меняет свои размеры.

В месте минимального отверстия расположен нагнетающий патрубок, максимального – всасывающий. К оборотному поршню, в свою очередь, посредством пружины прикреплена пластина, которая преграждает пространство между двумя патрубками.

Во втором варианте принцип работы аналогичный с одним отличием – пластины неподвижны и размещены на роторе. В процессе работы поршень вращается относительно цилиндра, а пластины поворачиваются вместе с ним.

Причины неисправностей

Все неисправности в работе устройства можно условно поделить на два вида. В первом случае всё работает на первый взгляд хорошо, то есть мотор гудит, лампочка горит. Причиной может быть утечка хладагента, проверить это достаточно просто своими руками. Достаточно потрогать конденсатор, он должен быть очень горячим. При утечке хладагента конденсатор будет комнатной температуры. Второй распространённой причиной является поломка терморегулятор, то есть сигнал о повышении температуры просто не поступает.

Если холодильник совсем не включается, то в 20% случаев проблема сводится к поломке мотора. Если же мотор исправен, но необходимо произвести ремонт компрессора холодильника своими руками, нужно последовательно проверить главные элементы – термодатчик и реле. Каждое устройство при поломке подлежит замене. Если всё работает хорошо, менять надо сам компрессора, расскажем, как это сделать своими руками.

Общий алгоритм работы холодильника

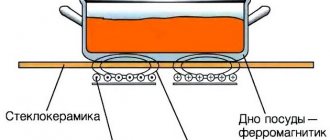

Функционирование всех холодильников основано на воздействии фреона, выступающего в роли хладагента. Передвигаясь по замкнутому контуру, вещество изменяет свои температурные показатели.

Под давлением хладагент доводится до кипения, а это от -30 °C до -150 °C. Испаряясь, он захватывает теплую атмосферу, расположенную на стенках испарителя. В результате температура в холодильном блоке опускается до заданного уровня.

Компрессор является основным узлом всех холодильников. Именно от его корректной работы зависит правильный уровень температуры внутри блоков

Помимо основного нагнетательного устройства, создающего давление в холодильнике, есть вспомогательные элементы, выполняющие заданные опции:

- испаритель, собирающий тепло внутри холодильного блока;

- конденсатор, вымещающий теплоноситель наружу;

- дросселирующее приспособление, регулирующее поток хладагента посредством капиллярной трубки и терморегулирующего вентиля.

Все эти процессы являются динамическими. Отдельно стоит рассмотреть алгоритм работы мотора и принцип действия при его неисправности.

Компрессор отвечает за системное регулирование перепадов уровня давления. В него затягивается испаренный хладагент, который сжимается и выталкивается обратно в теплообменный аппарат.

При этом температурные показатели фреона увеличиваются за счет чего он переходит в жидкое состояние. Функционирует компрессор с помощью электромотора, расположенного в герметичном корпусе.

Холодильники с двумя моторами выпускаются для двухкамерных агрегатов или форм-факторов сайд бай сайд. В этом случае каждый блок оснащен индивидуальным компрессором, за счет чего у пользователя есть возможность производить корректировку температурного режима в каждом из них по отдельности

Дополнительно стоит отметить, что большинство холодильных устройств имеют отличающиеся температурные показатели внутри основного блока. Так производители упрощают систему организации хранения различных категорий продуктов.

В зависимости от зоны климат может настраиваться от сухого к влажному, а температура основного отсека от 0 до 5-6 °C, морозильного – до -30 °C.

Более подробно устройство и принцип работы холодильника мы разобрали в этой публикации.

Разобравшись с устройством, переходим к разбору основных факторов поломки компрессора, после чего потребуется произвести его демонтаж.

Вспоминаем физику

Из школьного курса физики мы знаем об устройстве двигателя внутреннего сгорания. Компрессор функционирует аналогичным образом. Схема его работы для Индезита или Атланта одинакова. Поршень и система клапанов сжимают фреон, отправляя нагретый хладагент в конденсатор. Там он переходит в жидкое состояние, поступает в капиллярный расширитель. Компрессор сжимает фреон, затем охлаждает газ в конденсаторе, обеспечивая его циркулирование в системе холодильного аппарата. Процесс имеет непрерывный цикличный характер. Компрессор отключается, включаясь время от времени для выполнения функции сжатия хладагента.

Устройство двигателя внутреннего сгорания

Какой у вас холодильник — белорусский Атлант или собранный по итальянскому патенту Индезит, все они имеют одинаковый мотор, схожее устройство внутренних схем. В Атланте и Индезите применяются компрессоры поршневого типа. Поршневой компрессор снабжен электродвигателем с вертикальным валом. Конструкция изолируется герметичным кожухом. Включенный мотор запускает коленчатый вал, который, вращаясь, двигает поршень. Поршнем хладагент откачивается из испарителя и нагнетается в конденсатор.

Поршневой компрессор

Основные причины поломки нагнетателя

Все проблемы в компрессионном узле условно делятся на две основные группы: с работающим и неработающим мотором. Первый вариант выглядит следующим образом: при включении слышно звук от компрессора, горит лампочка на холодильнике. Соответственно, во другом варианте — агрегат вовсе не включается.

Причина #1 — утечка хладагента или дефект терморегулятора

Здесь основная причина может быть заключена в утечке фреона.

Проводить самостоятельную проверку можно таким способом: прикоснуться к конденсатору — его температура будет соответствовать комнатной.

Инспектирование степени нагрева конденсатора может выявить одну из причин поломки холодильника – утечка хладагента. При этом прибор будет функционировать, однако температура в камерах не будет поддерживаться

Возможна и другая причина – выход из строя терморегулятора. При этом сигнал о неправильном температурном режиме попросту не будет поступать.

Причина #2 — проблемы с обмоткой

Если агрегат не включается, то возможной причиной может послужить обрыв цепи обмоток компрессора.

Произойти такая ситуация может как на рабочей, так и на пусковой или же на двух сразу. При включенном в сеть холодильнике, нагнетатель не работает, а температура его блока комнатная.

Причина #3 — межвитковое замыкание

Устройство запускается, однако не более, чем на минуту. А корпус чрезмерно прогревается.

При этом витки обмотки замкнуты, их сопротивление понижено, через релейный блок проходит повышенная сила тока. Реле производит выключение нагнетателя, будет слышен щелчок. После охлаждения пусковика оно снова включает компрессор и так по кругу.

Причина #4 — заклинивание двигателя

При включении слышна работа электромотора, но вращения не происходит, компрессор не осуществляет сжатие, сопротивление обмоток на максимуме.

Причина #5 — поломка клапанов

Потеря холодопроизводительности связана с дефектами клапанов.

В результате такой поломки агрегат работает без отключения и не создает должного уровня компрессии, соответственно, блоки холодильного устройства не набирают нужную температуру.

Нередко в таком случае может быть слышен нехарактерный звон металлических частей при функционировании. Выяснить это можно, определив степень подачи воздуха.

Подтвердить наличие деформации клапанов можно, зафиксировав степень подачи воздуха в компрессор. Для этого потребуется специальное устройство с манометром

Чтобы удостовериться в «диагнозе», потребуется с помощью трубореза отрезать заправочный патрубок. Аналогичные действия проделываем и с фильтром конденсатора.

Теперь на их место подсоединяем манометрический коллектор, включаем нагнетатель и проверяем формируемый уровень воздушной компрессии – норма 30 атм.

Причина #6 — термодатчик или пусковое реле

Также необходимо проверить на дефекты такие элементы, как терморегулирующий датчик и пусковое реле.

При таком сбое компрессор либо не включается, либо включается на 1-2 минуты. При проверке сопротивления обмоток будут фиксироваться номинальные значения.

Когда нужно менять компрессор в холодильнике

Замена компрессора может потребоваться при следующих неисправностях:

- Холодильник перестал работать. Это происходит при перегорании компрессора. Но свет внутри холодильника продолжает включаться.

- Частая остановка нагнетателя. Это проявляется в виде планомерно повышающейся температуры во внутренних камерах и образовании наледи на задней стенке.

- Холодильник непрерывно работает. Подобное редко возникает при неисправном компрессоре. На такую поломку при постоянно работающем холодильнике указывает повышение температуры во внутренних камерах.

Подобные неисправности возникают, в основном, по двум причинам: естественный износ оборудования или неправильная эксплуатация прибора.

Прежде чем приступать к работе по замене устройства, необходимо установить причину поломки. К таким неисправностям приводит следующее:

- Утечка хладагента либо дефект терморегулятора. Проверить обе неисправности можно, прикоснувшись рукой к конденсатору. Если последний нагрелся до комнатной температуры, то это указывает на наличие данных поломок.

- Нарушение целостности обмотки. Выявить данный дефект можно, осмотрев все узлы цепи.

- Замыкание. По этой причине компрессор включается на 1-2 минуты, после чего останавливается. Корпус устройства в данном случае перегревается. Аналогичные последствия наблюдаются при выходе из строя термодатчика или пускового реле.

- Заклинило двигатель. Эта неисправность проявляется в виде нагрева внутренних камер.

Если холодильник работает, но температура внутри не опускается, следует проверить состояние клапанов. Нередко в подобных случаях со стороны прибора доносится нехарактерный металлический звон.

Поэтапный процесс самостоятельной замены

Если причины сбоев в работе не определены, ремонту подлежит сам нагнетатель. А для начала его потребуется извлечь из холодильного блока и проверить работоспособность.

Этап #1 — проводим демонтаж нагнетателя

Расположен компрессор сзади холодильника в его нижней части.

В процессе демонтажа будут применены следующие инструменты:

- плоскогубцы;

- гаечные ключи;

- плюсовая и минусовая отвертки.

Нагнетатель размещен между двух патрубков, соединенных с системой охлаждения. С помощью плоскогубцев их потребуется откусить.

Патрубки, по которым циркулирует хладагент, ни в коем случае нельзя отпиливать ножовкой, ведь в процессе обязательно будет формироваться мелкая стружка, которая при попадании в конденсатор будет перемещаться по системе, тем самым приведет к быстрому выходу из строя ее элементов

Холодильник запускают на 5 минут, в течение которых фреон переходит в состояние конденсата. После к заправочной линии подключается вентиль со шлангом, подсоединенный к баллону. За 30 с при открытом вентиле весь хладагент будет стравлен.

После снимаем релейный блок. Визуально его можно сравнить с обычной коробкой черного цвета с выходящими из нее проводами.

В первую очередь на пусковике помечают верх и низ – это пригодится в процессе обратной установки. Открутив фиксаторы и сняв с траверсы, также перекусываем проводку, ведущую к вилке.

Все крепежи выкручиваем вместе с обзорным прибором. Зачищаем все трубки для пайки нового устройства.

Этап #2 — измеряем сопротивление омметром

Для того чтобы удостовериться в работоспособности комплектующего элемента, мы произведем внешний осмотр, а также опробование и проверку его отдельных компонентов. В первую очередь инспектируем состояние мотора. Это можно сделать, применяя мультиметр или омметр.

Как говорилось ранее, первоначально проверяется питающий кабель. Если он рабочий, обследуем сам нагнетатель. Для этого воспользуемся тестером.

Корректность функционирования компрессора можно проверить и кустарным методом с помощью зарядки: минусовые щупы одеваем на корпус лампочки номиналом 6 В. Плюс подсоединяем к верхней ножке обмотки питания и касаемся каждой из них цоколем лампочки. При исправности все они должны давать подсветку лампы

В первую очередь снимаем защитный блок и извлекаем содержание, отключаем от пускового реле. Далее, с помощью щупов мультиметра производим попарный замер проводов.

Полученные результаты сверяем с таблицей, в которой указаны оптимальные показатели именно для этой модели компрессора.

Данные исправного прибора в стандартном варианте будут следующие: между верхним и левосторонним контактом – 20 Ом, верхним и правосторонним – 15 Ом, лево- и правосторонними – 30 Ом. Любые отклонения свидетельствуют о поломках.

Проверяется сопротивление между проходными контактами и корпусом. Показания обрыва (знак бесконечности) указывают на исправность прибора. Если тестер выдает какие-либо показатели, чаще всего это ноль, – присутствуют неисправности.

Этап #3 — проверяем силу тока

Проверив сопротивление, необходимо измерить ток. Для этого подключаем пусковое реле и включаем электромотор. Клещами тестера зажимаем один из сетевых контактов, ведущих к прибору.

При работе с компрессором первоначально его инспектируют на предмет пробоя кожуха, т. к. есть вероятность удара током в случае, если обмотка дает напряжение на корпус

Сила тока должна быть идентичной мощности двигателя. К примеру, мотор мощностью 120 Вт соответствует силе тока в 1,1-1,2 А.

Этап #4 — готовим инструменты и оборудование

Для замены неисправного компрессора холодильника нужно подготовить такой комплект инструментов и материалов:

- переносную станцию регенерации, заправки и вакуумирования;

- аппарат для сварки или горелка с баллоном МАРР газа;

- компактный труборез;

- клещи;

- муфта Ганзена для герметичного соединения компрессора с заправочным патрубком;

- медная труба 6 мм;

- фильтр-поглотитель для монтажа у входа в капиллярную трубку;

- сплавы меди с фосфором (4-9%);

- бура паяльная в качестве флюса;

- баллон с фреоном.

Также следует заострить внимание и на мерах безопасности при работе с ремонтной аппаратурой. В первую очередь нужно обустроить изолирующую площадку и отключить холодильный агрегат от питания.

Демонтировав старый компрессор, нужно обязательно подготовить и зачистить все медные патрубки для последующей спайки с новым устройством

После каждой заправки фреоном, перед тем как выполнять пайку помещение проветривается в течение четверти часа. Не допускается включение нагревательных приборов в помещении, где производится ремонт.

Этап #5 — монтируем новый компрессор

В первую очередь необходимо прикрепить новый нагнетатель на траверсе холодильного блока. Снять все заглушки с трубок, идущих от компрессора, и проверить давление атмосферы в устройстве.

Разгерметизировать его не раньше чем за 5 минут до процесса пайки. Затем проводим стыковку патрубков компрессора с нагнетательной, отсасывающей и заправочной линиями, их длина составляет 60 мм, а диаметр 6 мм.

Во время пайки нельзя направлять огонь горелки вовнутрь патрубков, т. к. на подвеске и глушителе нагнетателя есть пластмассовые элементы

Процесс пайки трубок выполняется согласно очередности: заправочная, отводящая излишки хладагента и нагнетательная.

Теперь удаляем заглушки с фильтра-осушителя и устанавливаем последний на теплообменнике, вставив в него дроссельный патрубок. Запаиваем швы двух элементов контура. На этом этапе на заправочный шланг одеваем муфту Ганзена.

Этап #6 — запускаем хладагент в систему

Для заправки холодильной системы фреоном к заправочной линии с муфтой подключаем вакуум. Для первичного запуска довести до давления в 65 Па. Установив на компрессор защитное реле, производится коммутация контактов.

Процесс вакуумирования – создание в охладительном узле уровня компрессии ниже атмосферного. Снижая таким способом давление, удаляется вся влага

Подключить холодильник к электропитанию и заполнить хладагентом на 40% от нормы. Это значение указывается в таблице, расположенной сзади устройства.

Агрегат включается на 5 минут и проверяются соединительные узлы на предмет герметичности. Затем его нужно снова отключить от питания.

Хладагент заправляется в жидком состоянии. Требуемое количество указывается производителем в параметрах холодильного устройства, размещенных на задней стенке

Выполнить второй раз вакуумирование до остаточного значения в 10 Па. Длительность процедуры не меньше 20 минут.

Включить агрегат и произвести полное заполнение контура фреоном. На финишном этапе консервируем трубку методом пережатия. Снимаем муфту и запаиваем патрубок.

Если вы никогда не занимались подобными работами, рекомендуем более подробно изучить процесс самостоятельной заправки холодильника фреоном.

Поэтапная замена компрессора

Если владелец оборудования смог достать набор инструментов, то он может самостоятельно отремонтировать оборудование. Перед тем как заменить компрессор, необходимо отключить установку от электрической сети и очистить камеры от продуктов. Оборудование отодвигается от стены, с поверхности трубопроводов удаляется слой пыли. После удаления льда и воды необходимо слить конденсат из ванночки, смонтированной на крышке насосной станции.

Посмотреть » Почему компрессор холодильника горячий: что делать когда очень сильно греется, какой температуры должен быть

Чтобы поменять компрессор, необходимо:

- Разрезать магистральную трубку на расстоянии 30 мм от корпуса осушителя, допускается надрезать металл, а затем обломить трубопровод.

- При помощи режущего инструмента отделить металлические трубопроводы, по которым нагнетается и сливается хладагент. Разрез выполняется на расстоянии 10-15 мм от точки входа трубки в корпус компрессора.

- Отделить корпус осушителя от магистрали.

- Открыть кожух управляющего реле и отсоединить кабели, идущие к обмоткам мотора компрессора холодильника. На части моделей оборудования коммутационный блок установлен на металлических контактах, для снятия необходимо потянуть реле на себя.

Снятие старого

Корпус насоса установлен в нише холодильника на специальной траверсе. Опоры оборудованы пружинными и резиновыми амортизаторами, конструкция стянута болтом и гайкой. Для снятия компрессора необходимо отвернуть точки крепления. Если резьба покрыта ржавчиной, то на поверхность необходимо нанести жидкость WD40. После удаления изношенного агрегата необходимо зачистить концы металлического трубопровода.

Установка нового

Поскольку конструкция компрессора не предусматривает ремонт электродвигателя или поршневого насоса, то при поломке деталей необходимо установить новый агрегат. Корпус установки крепится на траверсе, на трубках установлены заводские предохранительные заглушки. Снимать элементы разрешается непосредственно перед пайкой трубопроводов, при демонтаже проверяется избыточное давление воздуха в корпусе (по свисту выходящего газа).

Если в компрессоре отсутствовал воздух под давлением, то установка подобного агрегата не рекомендуется.

Затем запаиваются магистрали, пламя горелки не должно попадать в полость насосного агрегата. После снятия транспортировочных крышек с корпуса осушителя производится установка капиллярной трубки. После проверки качества швов выполняется закачивание в контур хладагента, рекомендованного производителем холодильного оборудования. При заправке производится предварительное вакуумирование системы, при обнаружении трещин в морозилке или соединительных трубках выполняется дополнительный ремонт холодильника.

Полезные рекомендации по пайке швов

Пайка двух патрубков, произведенных из меди, осуществляется сплавом меди с фосфором (4-9%). Состыкованные элементы размещают между горелкой и экраном, разогрев его до вишневого цвета.

Накаленный припой опускают во флюс и расплавляют нажатием прутка к нагретому стыковочному участку.

Контрольный осмотр паяльных швов производится со всех сторон с помощью зеркала. Они должны быть целостными, без зазоров

Для пайки трубок из стали или из его сплава с медью применяется припой с содержанием серебра. Паяльный элемент подогревают до красного цвета.

После того как шов затвердел, его протирают влажной ветошью для устранения флюсовых остатков.

Диагностика неисправностей холодильника

Прежде, чем приступить к ремонту холодильного оборудования, необходимо провести его диагностику, чтобы понять, можно справиться с поломкой своими силами или стоит прибегнуть к помощи специалистов.

- Для диагностики оборудования в домашних условиях, потребуется подготовить универсальный тестер и отвертку. Начинается диагностика с определения качества напряжения в сети. Если оно составляет 220 Вт, значит, все в норме. Если же напряжение меньше этого показателя, это может стать основной причиной выхода бытового прибора из строя.

- Далее внимательно изучаем шнур и вилку агрегата на целостность. На нем не должно быть дефектов, он не должен нагреваться при работе.

- Далее осматриваем клеммы на компрессоре. Делать это лучше при отключенном от сети оборудовании.

- Осматриваем компрессор, который располагается в нижней задней части холодильника. На нем не должно быть дефектов и повреждений. После зрительного осмотра проверяем обмотку. Перед осмотром необходимо отсоединить гибкие провода. Проверить цепь обмотки на целостность необходимо с помощью тестера.

- После этого можно перейти к диагностике мелких деталей — температурного датчика. Для этого с помощью отвертки снимается и отсоединяется проводка. Каждый провод проверяется на работоспособность тестером.

Когда обязательно вызывать мастера

Все неисправности холодильного оборудования делятся на две части:

- Не проводится охлаждение внутренней камеры при нормальном запуске двигателя. Чаще всего поломка заключается в основных составных частях оборудования.

- Агрегат не включается или включается на короткий срок, а потом — отключается. Здесь проблемы связаны с неисправностью электрической схемы бытового прибора.

В первом случае ремонтом должны заниматься только высококвалифицированные мастера, так как провести диагностику и ремонт можно только с помощью специального оборудования и многолетних навыков.

А вот если у агрегата вышел из строя электрический механизм, то решить проблему можно и своими силами — после проведения диагностики, выявления причин поломки и замены вышедшей из строя запчасти.

В заключение хочется отметить, что каждый агрегат, даже от производителя с мировым именем, может в какое время перестать работать. Чтобы отремонтировать холодильник, необходимо разобраться, в чем дело, приобрести нужную деталь и запастись свободным временем. Если особого опыта в ремонте бытового оборудования у вас нет, лучше обратиться к мастерам своего дела, которые решат все проблемы оперативно и качественно.